「歴史的快挙」と言われた 短期間での排水除去工事

東京電力様が福島第一原子力発電所の廃炉を進めるにあたり1・2 号機の排気筒下部にある地下槽(ドレンサンプピット)に溜まる汚染した雨水の排水除去が課題になりました。

しかし、大手プラントメーカーでは時間的に不可能と言われ、やむなく海外メーカーに依頼し、その下でビーエイブルという体制で考えられていました。

私たちが東京電力様からお話をいただいた際に、海外企業が入ると時間がかかる、連携がうまくいかないなどの理由から東京電力様と直接やり取りをさせていただきたいとお願いし、シンプルな体制で工事を行えることになりました。

大手プラントメーカーでできないことが、ビーエイブルでできるわけがないと言われていましたが「女神」というロボットの名前の通り奇跡的な成果をあげられました。

できないことはない。 最初からあきらめない。

震災前から福島第一原子力発電所のメンテナンスや改造工事、定期点検などに携わってきたビーエイブルですが、これまでにロボットで排水作業を行った経験はなく、初めての試みでした。

しかも現場の図面も無い中、試行錯誤を重ねロボットを開発しました。

ロボットは力仕事や単純な作業には向いています。しかし、地下槽のカバーを切断したり、モノを挟んで運ぶなど人が行えばすぐにできることが、ロボットでは時間がかかる。

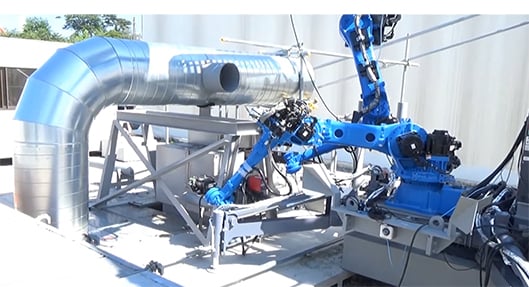

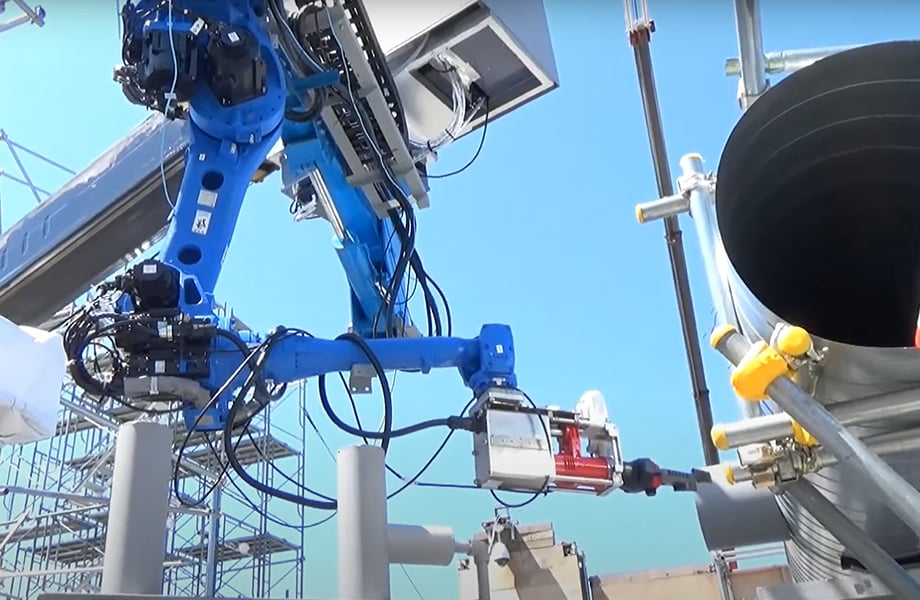

日頃から佐藤順英社長に「できないことはない、最初からあきらめるな」と言われているプロジェクトチームでは、どのようなロボットだったらできるのか、現場と同じ大きさの模型をつくり、その中でロボットの開発と可動試験、作業の模擬演習を繰り返し、アームの先端部品を変えることで、モノをつかむ、切る、挟むなどが行えるアームロボットを開発しました。

通常3年かかると言われているロボット開発をわずか半年で完成させることができました。

現場では何が起こるかわからない。運も味方につけたい。

だから名前は「女神」。

現場の模型で模擬演習を行っていた時も、ロボットが内部のモノと当たったりぶつかったりすることがあり、その度に改良していきました。

それでも、厚さ4ミリのステンレス製の箱で覆われているピットのカバーを切断し、ピットのふたを開口した後、排水装置を設置するという難しい作業だったので佐藤社長が運も味方につけようとロボットに「女神」という名前をつけました。

2016年7月25日深夜、 福島第一原子力発電所構内にロボットを搬入。

実際現場では、配線が引っ掛かるといった想定外のことも起こりましたし、とても狭い中で、クレーンの先端に付けたカメラの映像を頼りにロボットを操作しなければいけませんでした。

そのような状況でも、全員が協力し、絶対安全を心がけ約2ヶ月で排水作業を終えることができました。暑い夏の作業にも関わらず、熱中症になった人もおらず、ケガなども一切ありませんでした。

大手プラントメーカーができないと断り、ビーエイブルでできるわけがないと言われた短期間でのロボット開発とそのロボットによる汚染された雨水の排水除去作業は、ビーエイブルだけでなく、協力各社の強みを発揮し奇跡ともいえる成果をあげました。

2月にロボットの設計を開始し約7ヶ月という短期間での工事の成功は、発注元である東京電力様からも歴史に残る快挙であると賞賛をいただき、ビーエイブルの高い技術力を証明するものとなりました。

さらに加速するビーエイブルのロボット開発

ビーエイブルは、大震災直後からロボットの開発を検討していました。

佐藤社長は、「人間の代わりに原発の作業を担うロボットが不可欠だと確信した」と振り返ります。

今では、研究開発グループにロボット開発のチームをつくり、新たなニーズに応えるロボットの研究開発をロボットメーカーや大学・研究 機関などとも連携しながら進めています。

福島第一原子力発電所という過酷な環境にも対応できるロボットの技術は、ほかの分野にも応用できるもの。例えば、火力発電プラントやゴミ処理プラント、化学プラントといった危険な現場で作業するロボットのカスタムメイドも可能です。

今後も、ビーエイブルのロボット開発はさらに進化し、加速度を増しています。